生產流程的再進化

常聽到「台灣中小企業的生產管理流程有很大的彈性, 所以, 國外的ERP系統的製造模組不適用於台灣中小企業」的說法.

這種「生產管理流程有很大的彈性」的主要原因是接單、插單與砍單的次數太過頻繁, 引發系統在生產排程作業處理方面的困擾, 從而造成物料需求計劃的失真. 因為整個作業流程上的不連貫, 當前端需求面變化時, 後端生產面沒有跟著互動, 以致於, 當現場部門準備投入生產時才發現工單內容已經改變, 臨時變動生產線以因應需求面的變化.

所謂的「彈性」, 其實只是流程上的缺失, 導致經常需要臨時變更生產程序的說法. 在導入ERP系統時, 就要特別注意生產流程與訂單流程、採購流程和庫管流程的整合, 這樣才能改善因為需求面的變化造成的負面影響.

而Microsoft Dynamics ERP最佳化流程的實踐, 正是改善生產流程、整合生產流程的最佳利器.

台灣絕大多數中小型製造業, 都是以加工裝配的形態生產營運.

加工裝配式生產混合了訂貨型生產(Make To Order, MTO)及備貨型生產(Make To Stock, MTS)兩種生產活動, 企業為了能夠在接單後的最短期限內出貨, 平常會先進行備貨生產, 待客戶訂單下達時, 成品庫存不足的部份就轉為訂貨生產形態來滿足銷貨作業的需求.

企業也很可能利用半成品庫存來縮短成品的完工出貨時程, 亦即, 平日生產半成品並轉為半成品庫存備料, 接到客戶訂單時, 立即將半成品組裝出貨, 這樣可以加速交貨時間, 在最短的時間內完成接單生產的任務.

這種備貨型與訂貨型同時存在的情況, 需要比較良好的生產管理及原物料庫存管理作業的配合, 以防止待工或待料的問題.

待工問題的發生, 主要是因為在生產排程時, 高估產能, 以至於當庫管單位準備好原物料時, 現場人力尚未完成前幾張工單的工作或是沒有足夠的人力來處理這些原物料, 導致必須加班生產.

而待料問題, 導因於備料前置期錯誤, 以致生產排程時將訂單排入現場生產, 但卻沒有原物料可供生產活動的進行, 於是重置工單排程, 先將已有原物料的工單提前完成.

不論是待工或待料, 其影響都在於現場產能的調度, 以及訂單完成的時間. 由於台灣的製造業往往是環環相扣, 當上游供應商的交貨期改變時, 就會連帶影響下游生產廠商的交貨時間, 因此, 如何減少待工、待料的問題發生, 就是生管部門與庫管部門最重要的課題.

但是, 很多中小企業在導入ERP系統時, 對於待工、待料問題的處理, 往往不是很重視, 其原因在導致待工、待料問題的情況有很多都是人為因素所造成, 當討論如何由ERP系統來協助處理相關問題時, 面對的是不確定的人為因素, 而常聽到「台灣中小企業的生產管理流程有很大的彈性, 所以, 國外的ERP系統的製造模組不適用於台灣中小企業」的說法.

這種說法是不正確的.

造成「生產管理流程有很大的彈性」的主要原因是接單、插單與砍單的次數太過頻繁, 引發系統在生產排程作業處理方面的困擾, 從而造成物料需求計劃的失真. 因為整個作業流程上的不連貫, 當前端需求面變化時, 後端生產面沒有跟著互動, 以致於, 當現場部門準備投入生產時才發現工單內容已經改變, 臨時變動生產線以因應需求面的變化.

所謂的「彈性」, 其實只是流程上的缺失, 導致經常需要臨時變更生產程序的說法. 在導入ERP系統時, 就要特別注意生產流程與訂單流程、採購流程和庫管流程的整合, 這樣才能改善因為需求面的變化造成的負面影響.

Microsoft Dynamics ERP經過多年的實際上線經驗累積與不斷的功能修訂、調整, 是少數經過市場考驗具有Best Practice實力的ERP系統, 也是企業能夠據以為進行流程改造與整合的ERP系統. 搭配Microsoft Dynamics ERP的合作夥伴(如:天微資訊公司等)完善的顧問支援, 不論是進銷存管理、研發與生產製造管理, 以及財務會計管理, Microsoft Dynamics ERP都提供最佳化的業務流程, 並藉由經驗豐富的顧問諮詢, 提供完整、流暢的系統功能, 進而整合企業裏的各個作業流程.

企業裏的各個作業流程經過整合後, 不但可以大幅減少各式單據輸入的次數與時間, 例如, 接單後, 銷售訂單轉變為工單或是工單完工後轉變為成品庫存或出貨單, 這些轉單的作業, 可以直接在系統中自動完成, 不但可以節省單據處理時間, 提升人員工作效率, 還可以減少人工處理單據的可能錯誤.

而且, 單據間可以互相勾稽, 減少因為人為疏失造成流程中斷, 例如, 進行銷貨訂單的砍單動作時, 系統會檢查是否已有相關生產工單已投產, 如已有相關工單投產時, 砍單動作將無法單方面完成, 必須要由生管部門確認工單的動作後, 才能取消相關的訂單.

更因流程整合, 進行銷貨訂單的插單動作時, 系統會根據產能規劃及已排程工單的條件來進行工單重新排程, 並即時讓現場主管瞭解工單排程的變化.

當需求面與生產面整合後, 銷貨訂單和工單之間有密切的關聯, 銷貨訂單單據異動時, 必須連動相關的工單, 這樣才能減少現場作業時待工、待料問題的發生, 從而改善生產流程.

Microsoft Dynamics ERP不僅提供最佳化及自動化的作業流程, 更以透通式表單呈現出各項業務資料的流向, 例如, 成品庫存可以很容易的查出是由那些工單完工產出, 更可以回溯是由那些銷售訂單或預測作業的結果, 讓操作人員能夠很方便的查詢需要的資料, 並且能夠讓決策主管迅速瞭解業務狀況, 以立即調整業務方向.

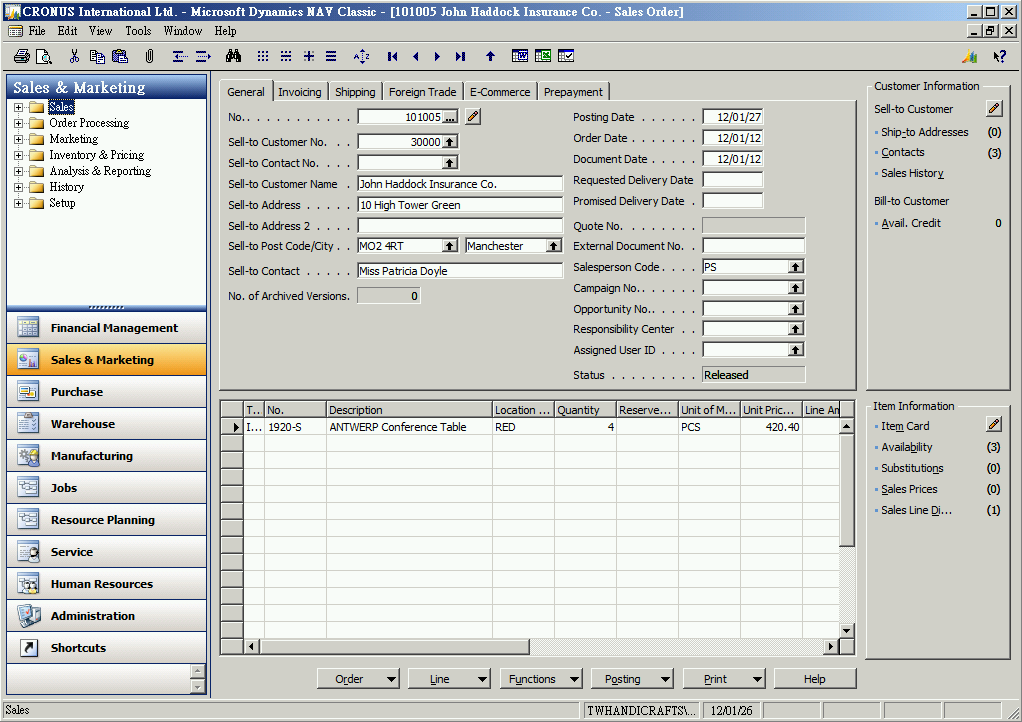

Microsoft Dynamics ERP提供完整的銷售訂單到訂單出貨功能, 讓業務部門能夠迅速完成銷貨作業; 系統能判斷成品庫存是否足夠出貨, 並自動建立工單及相關的採購單據來進行後續補足成品庫存, 以利銷售訂單的結案, 參見圖一Microsoft Dynamics NAV ERP的Sales & Marketing功能表及Sales Orders功能畫面.

圖一: Microsoft Dynamics NAV ERP的Sales & Marketing功能表及Sales Orders功能畫面

採購部門可以由系統自動產生的採購單進行補貨作業, 補貨作業主要是與工單相關的原料構成, 由於系統已經充分考慮到採購作業時所需要的供應商、前置期與報價處理流程, 可以自動完成採購單相關的交貨廠商、交貨時間及交貨單價等等的處理, 大幅節省採購人員的例行作業時間.

而補貨作業和工單的整合, 正可以防止待料問題的發生.

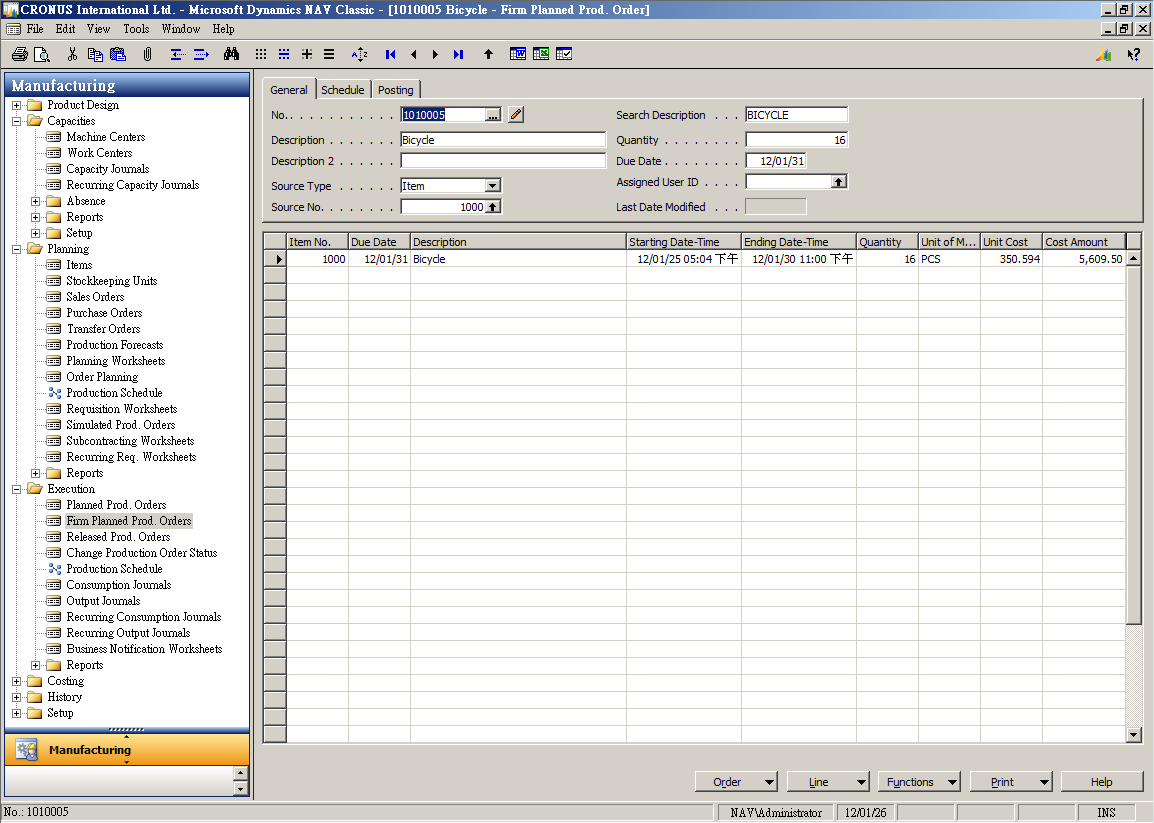

在生產管理方面, Microsoft Dynamics ERP提供生管人員完整的生產管理作業流程, 不論是產能規劃、生產排程、物料需求計劃與工單管理等等, 都提供完整、完善的功能支援, 參閱圖二 Microsoft Dynamics NAV ERP的Manufacturing模組功能選單及工單處理畫面.

圖二: Microsoft Dynamics NAV ERP的Manufacturing模組功能選單及工單處理畫面

工單的開立, 可以由銷售訂單或銷售預測經過生產排程自動產生, 完善規劃的現場工作站與製程管理功能, 能夠讓工單進行自動完工的處理, 也可以設定成工單必須停在些工作站經過人工批核後再流到下一工作站, 簡化製造部門處理工單的流程, 也節省製造部門間接人員的人力.

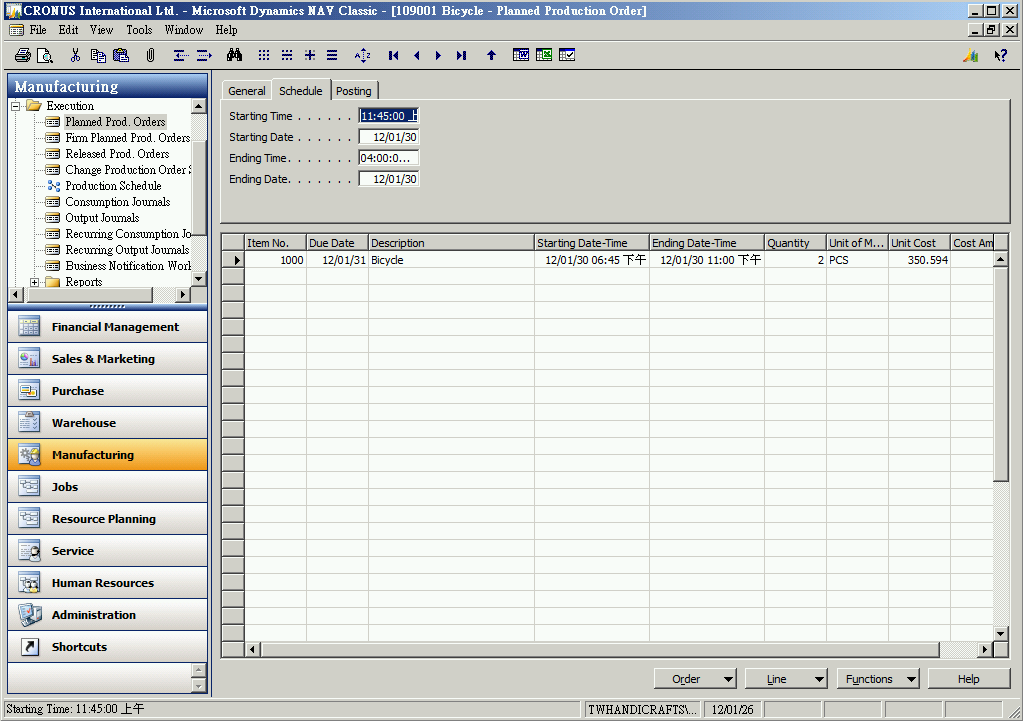

和工單相關的原物料備料或委外加工等作業, 都可以在系統中照預先的規劃方式自動完成, 產生相關的採購單, 並通知採購部門需要進行後續採購作業, 讓工單可以順利完成現場生產作業. 如下圖三所示, 為Microsoft Dynamics NAV ERP的工單處理畫面, 在左方功能表中的Consumption Journals功能則可以很輕易的處理與工單相關的備料與用料資訊.

圖三: Microsoft Dynamics NAV ERP的工單處理畫面, 左方功能表中的Consumption Journals功能則可以很輕易的處理與工單相關的備料與用料資訊.

而完工工單, 可以選擇直接入成品倉庫, 或需要經過品檢程序檢驗後再入庫. 不論那種方式, Microsoft Dynamics ERP都可以讓生管人員很方便的在系統中查詢, 並完成必要的工作.

Microsoft Dynamics ERP的製造模組功能完整, 而且和其他模組充分完善的整合, 配合長期合作的顧問公司(如:天微資訊公司等…)的支援, 協助企業改善生產流程.